Verarbeitungstechnologien und Herausforderungen bei der Compoundierung

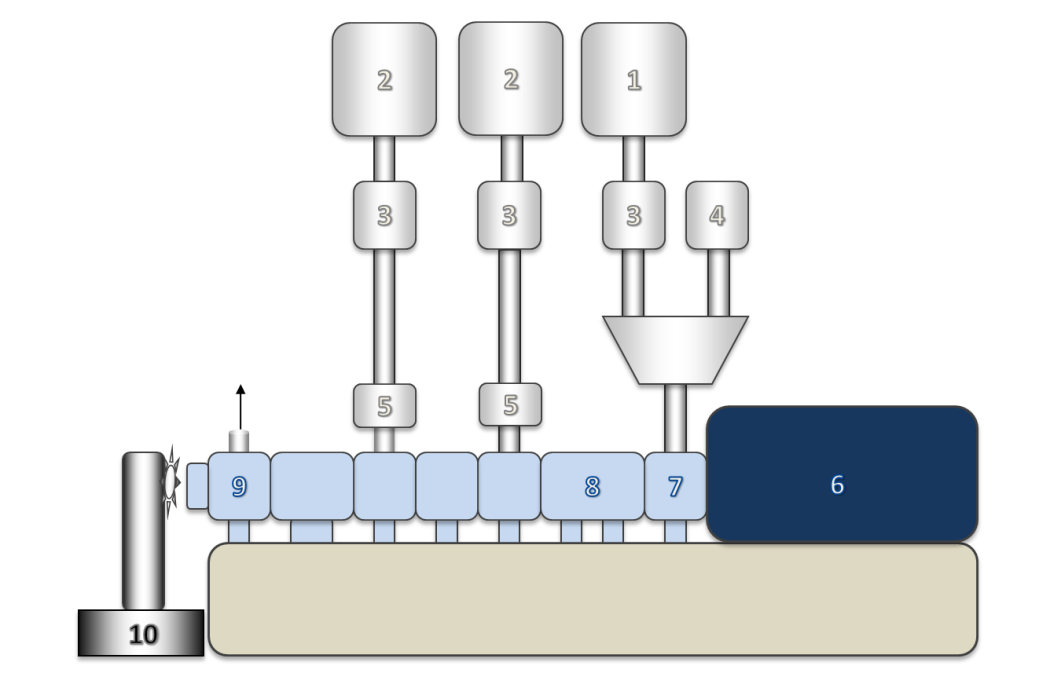

Die kontinuierliche Herstellung von Compound umfasst eine Vielzahl von Verfahrensschritten, die genau aufeinander abgestimmt werden müssen. Die Peripherie nimmt dabei eine nicht minder wichtige Rolle ein als der eigentliche Extruder, der den Mittelpunkt der ganzen Anlage darstellt.

Die Rohstoffe werden in der Regel in Vorratsbehältern vorgelegt, die bei Leerstand die Dosierwaagen mit neuem Material versorgen. Mittels der Dosierwaagen werden die Ausgangsstoffe grammgenau in den Extruder überführt. Das Polymer und evtl. Additive werden in den gekühlten Haupteinzug zudosiert, wo diese auf die sich drehenden Schnecken treffen und in das temperierte Verfahrensteil gefördert werden. In den darauf folgenden Zonen erfolgen die eigentlichen Grundoperationen wie Mischen, Dispergieren und Entgasen.

Hier weist jeder Compoundeur sein spezielles Know-how einzusetzen welches seltenst niedergeschrieben in der Literatur zu finden ist!

Im letzten Verfahrensabschnitt des Extruders wird der für die Formgebung benötigte Druck aufgebaut um abschließend die aus dem Extruder austretende Formmasse im Heiß- oder Kaltabschlagverfahren zu granulieren und der Weiterverarbeitung zuzuführen.

Schema einer Aufbereitungsanlage, z. B. für die Compoundierung hochgefüllter Graphitcompounds

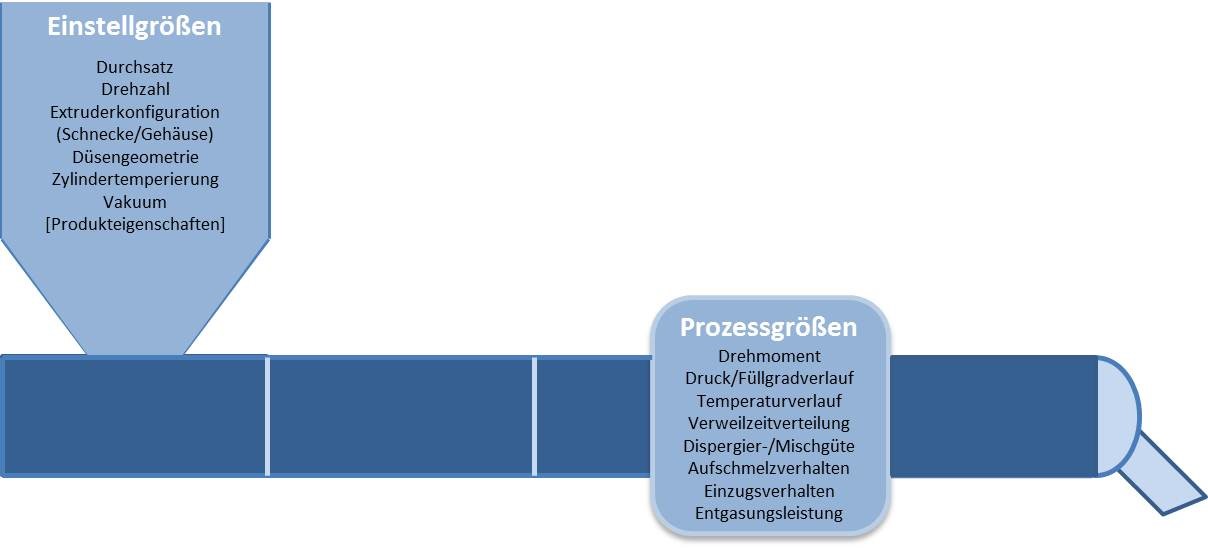

Beim Compoundieren ist es erstrebenswert, durch die richtige Auslegung des Prozesses (Einstellgrößen) einen robusten Betriebspunkt bei einer möglichst großen Ausstoßleistung und gleichzeitig guter Produktqualität zu ermitteln. Im Unterschied zu Einschneckenextrudern, welche aus dem vollen Trichter gefahren werden, wird der Massedurchsatz bei Doppelschneckenmaschinen vorgegeben und vom zu verarbeitenden Material, von der Förderkapazität, dem Schneckendrehmoment und der Schmelzetemperatur eingeschränkt [ⁱ]. Das folgende Bild zeigt die beim Compoundieren wichtigsten verfahrenstechnischen Kenngrößen:

Kenngrößen des Compoundierprozesses (reproduziert aus [41])

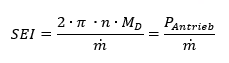

Der sich aus den Prozessgrößen ergebende spezifische mechanische Energieeintrag (Englisch: SEI = specific energy input) ist die wichtigste verfahrenstechnische Kenngröße zur Beschreibung des Extrusionsprozesses. Er entspricht der dissipierten Antriebsleitung pro Materialdurchsatz, ist charakteristisch für jedes Produkt, gilt unabhängig von der Extruderbaugröße und wird üblicherweise in kWh/kg angegeben. Der formelle Zusammenhang ist in Gleichung (4) dargestellt:

- n = Schneckendrehzahl

- MD = Schneckendrehmoment

- m ̇= Ausstoßleistung/ Massedurchsatz

Sicherlich sind auch alle anderen Prozessgrößen wichtig zur Beschreibung des Compoundierprozesses. Den größten Informationsgewinn beinhaltet jedoch der SEI, der Rückschlüsse auf die richtige Parametrisierung, auf die richtige Schneckenbestückung, die Wahl der Rohstoffe u.v.m. zulässt.

Inwiefern hochgefüllte Graphit-Compounds sich vom normalen Kunststoffen bei der Compoundierung unterscheiden zeigen folgende Sankey-Diagramme.

Sankey-Diagramm für ein ungefülltes Polymer

Sankey-Diagramm für ein hochgefülltes Graphit-Compound

Es wird deutlich, dass vom Polymer zum hochgefüllten Compound, eine signifikante Verschiebung von der im Produkt gespeicherten Energie zu Gunsten der abgeführten Wärme stattfindet. Demzufolge muss die Wärmekapazität der Compounds geringer als bei ungefüllten Schmelzen ausfallen und im Gegenzug ein vermehrter Wärmeaustausch zwischen der Zylinderinnenwand des Extruders und dem Schmelzestrom erfolgen, welcher mit der guten thermische Leitfähigkeit der Graphitcompounds erklärt werden kann.

Die hohen Füllstoffanteile beim Compoundieren bewirken einen hohen Energieeintrag in die Schmelze mit der Folge einer Temperaturerhöhung im Schmelzestrom. Die Schmelzetemperatur kann aufgrund der guten Wärmeleitfähigkeit der Graphitcompounds jedoch auch wirksamer als bei ungefüllten Schmelzen „von außen“ kontrolliert werden, wobei die Temperaturkontrolle umso wirksamer ist, je länger das Produkt im Extruder verweilt.

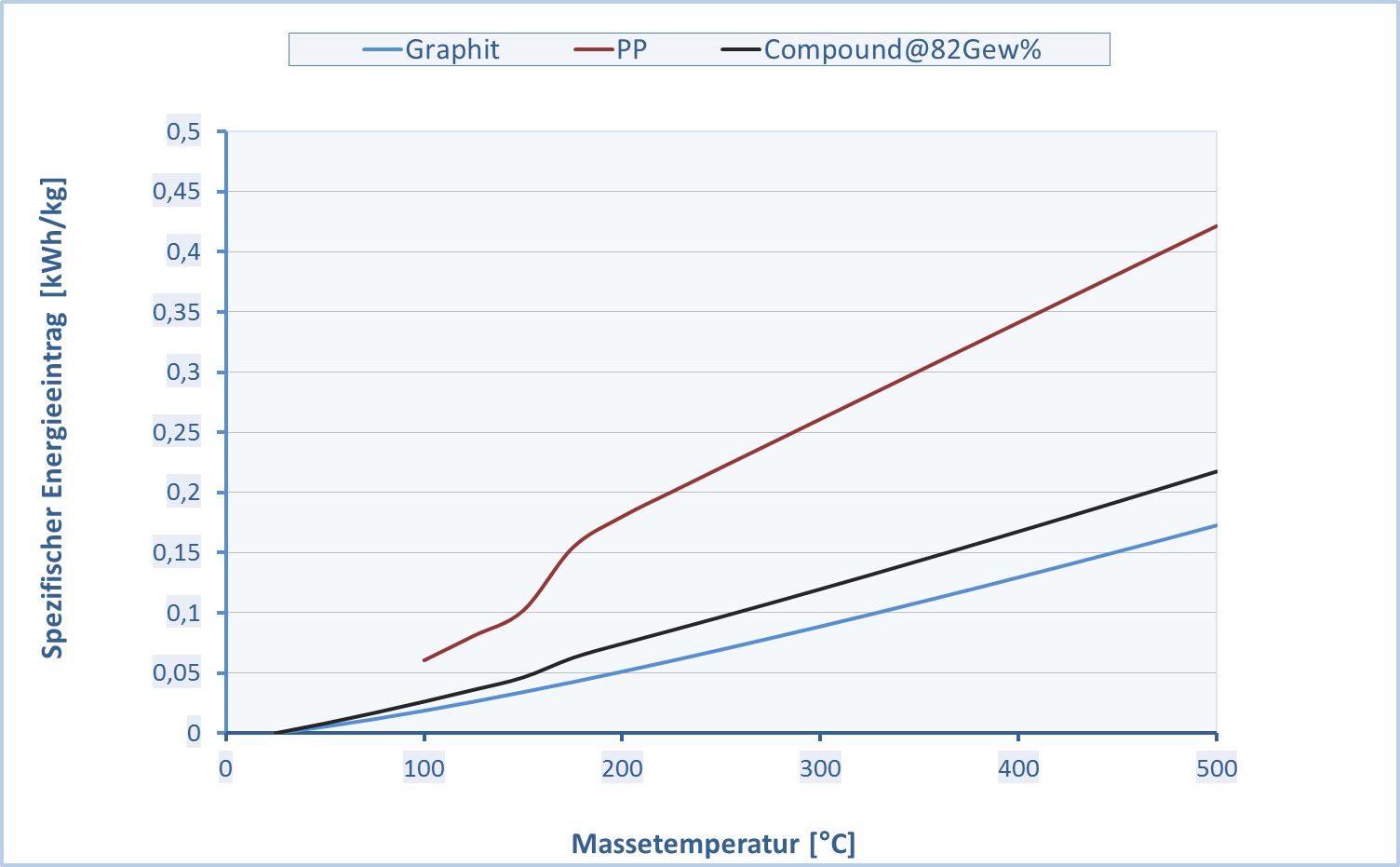

Wie deutlich sich der hohe Energieeintrag auswirkt, zeigt folgendes Diagramm unter Annahme eines adiabatisch arbeitenden Extruders:

Der Unterschied zwischen einer ungefüllten Polymerschmelze und einem graphitgefüllten Compound hinsichtlich der Temperaturentwicklung beim Compoundieren wird anhand dieser Abbildung gut ersichtlich. Bei einem für das Aufbereiten hochviskoser Formmassen durchaus üblichen Energieeintrag von 0,2 kWh/kg, würde für ein ungefülltes Polypropylen unter adiabatischen Bedingungen eine Temperatur von 225 °C resultieren. Im Falle des graphitgefüllten Compounds ergäbe sich ohne den Einfluss durch die Temperierung über das Extrudergehäuse hingegen eine Produkttemperatur von ca. 475 °C.

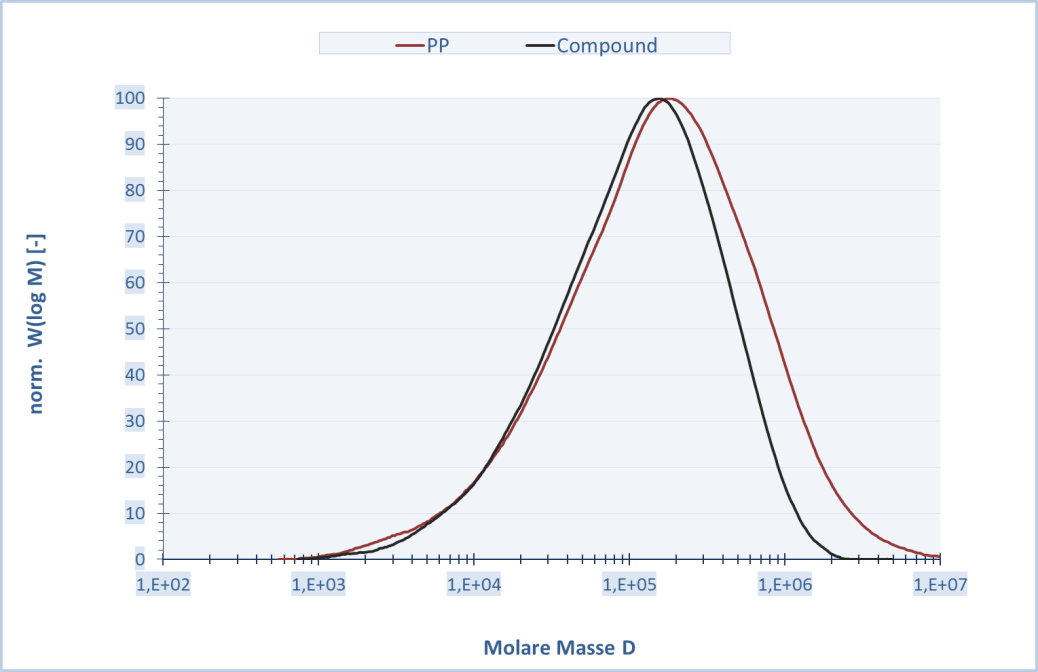

Und was dies für das Polymer bedeutet wird anhand einer Analyse deutlich bei der die Molmassenverteilung eines Polypropylens vor und nach dem Compoundieren bei einer Temperatur von 285°C bestimmt wurde

Der Vergleich der Kurven zeigt, dass schon während der Herstellung der Compounds eine signifikante Abnahme der Molekulargewichtsverteilung und des mittleren Molekulargewichtes durch den thermomechanischen Eingriff beim Compoundieren stattfindet (Linksverschiebung der Kurven).

Dieser Zusammenhang ist auch beim scale-up der Produktion von großer Bedeutung, da bei Verwendung eines größeren Doppelschneckenextruders mit einem größeren Schneckendurchmesser die massenspezifische Kühlfläche (m²/m³) geringer wird. Ab einem gewissen Punkt kann der Massedurchsatz jedoch nur noch durch Verwendung einer größeren Extruder¬Baureihe sichtlich gesteigert werden.

Diese wenigen Beispiele zeigen wie anders sich die Compoundierung hochgefüllter Graphit-Compounds für Bipolarplatten von der „normalen“ Compoundierung unterscheidet. Wie Sie trotzdem ein schonendes Scale-Up durchführen können, erfahren Sie, wenn Sie mich ansprechen.

[ⁱ] Rudolf, R. (2007) Compoundieren Gesamtübersicht: Aufgaben und Anwendungsbeispiele, Verfahrenszonen. In Kohlgrüber

K. (Hrsg.), Der gleichläufige Doppelschneckenextruder, Carl Hanser Verlag, München, S. 59-93.

Haben Sie Interesse?

Dann kontaktieren Sie uns jetzt telefonisch oder senden Sie uns eine Anfrage!