Füllstoffe

Für hochgefüllte Compounds existieren sehr viele Füllstoffe. Das bekannteste sind Holzfasern oder Holzmehl für die sogenannten Wood Plastic Compounds. Aber auch Schwerspat (Bariumsulfat) findet in vielen Anwendungen als Schall- und Vibrationsschutz Verwendung, bei denen mit Bariumsulfat gefüllte Compounds eingesetzt werden. Dazu zählen z. B. die Motorraum-Schallisolierung in den PKW-Innenraum oder die Geräuschminimierung bei Küchengroßgeräten. Allen gemein ist, dass sie sehr hohe Gewichtsanteile – und mindestens 35 Vol % – an Füllstoffen beinhalten. Hier ist das Thema jedoch Kohlenstoff und insbesondere Graphit.

Graphit ist jedoch nicht gleich Graphit, sondern es gibt mannigfaltige Sorten am Markt, die sich sichtlich voneinander unterscheiden.

Eigenschaften von Graphit:

- chemisch Inert

- sehr gut elektrisch und thermisch leitend

- korrosionsstabil

- kostengünstig

- gutmütig in der Verarbeitung

Graphite unterscheiden sich:

- im Reinheitsgrad

- in der Kristallinität

- in der Partikelgrößenverteilung

- in der Morphologie

- ob synthetisch hergestellt oder natürlich abgebaut

- und natürlich in den Kosten

Partikelgröße

Grafit liegt nicht in einer einheitlichen Teilchengröße vor, sondern unterliegt einer gewissen Streuung. Aus diesem Grund wird die Teilchengröße als Partikelgrößenverteilung (Englisch: Particle Size Distribution= PSD) angegeben und mittels eines D90-, D50- oder D10-Wertes definiert. Dabei besagt z. B. der D90-Wert, dass 90 % der Teilchen kleiner oder gleich dem angegebenen Größenwert sind (entsprechend für den D50- und D10-Wert 50 % bzw. 10 %). Die Angabe des D50-Wertes ist grundsätzlich wünschenswert, da diese Partikelgröße am häufigsten in der gegebenen Verteilung vorliegt. Die folgende Abbildung 3 gibt exemplarisch eine Partikelgrößen-Verteilungskurve mit den zugehörigen D-Werten wieder.

Typische Partikelgrößen-Verteilungskurve mit den dazugehörigen D-Werten [ⁱ]

Anhand der kumulativen Kurve werden die D-Werte festgemacht. Die Häufigkeitskurve gibt hingegen den tatsächlichen prozentualen Anteil der jeweiligen Teilchengröße im Gesamtspektrum der Sorte wieder.

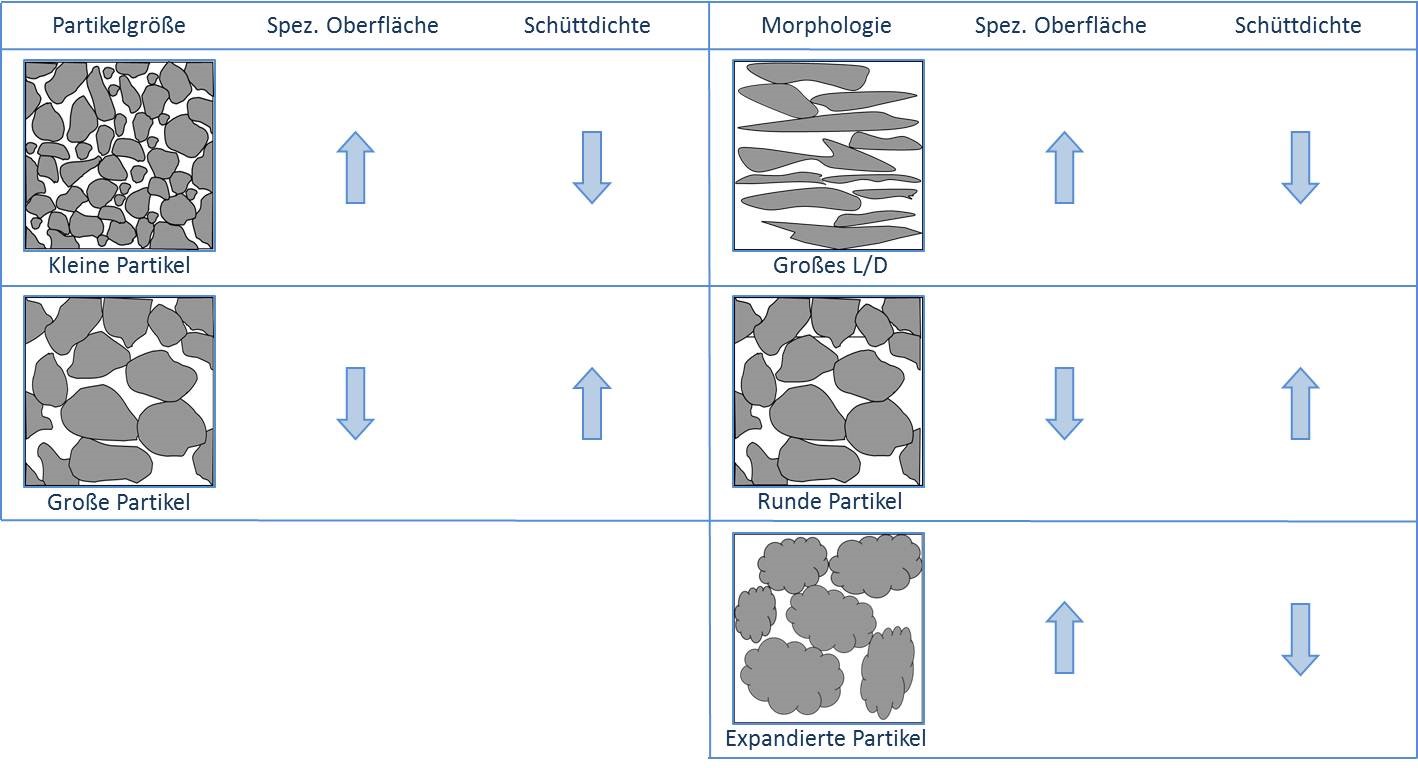

Durch die Partikelgröße werden partikelspezifische Eigenschaften wie z. B. die spezifische Oberfläche genauso wie verfahrenstechnische Größen z. B. die Schüttdichte maßgeblich beeinflusst. Die Partikelgröße ist daher eines der wichtigsten Charakteristika zur Beschreibung einer Grafit-Sorte mit weitreichender Einflussnahme sowohl während der Verarbeitung als auch auf die Compoundeigenschaften.

Morphologie (Partikelform)

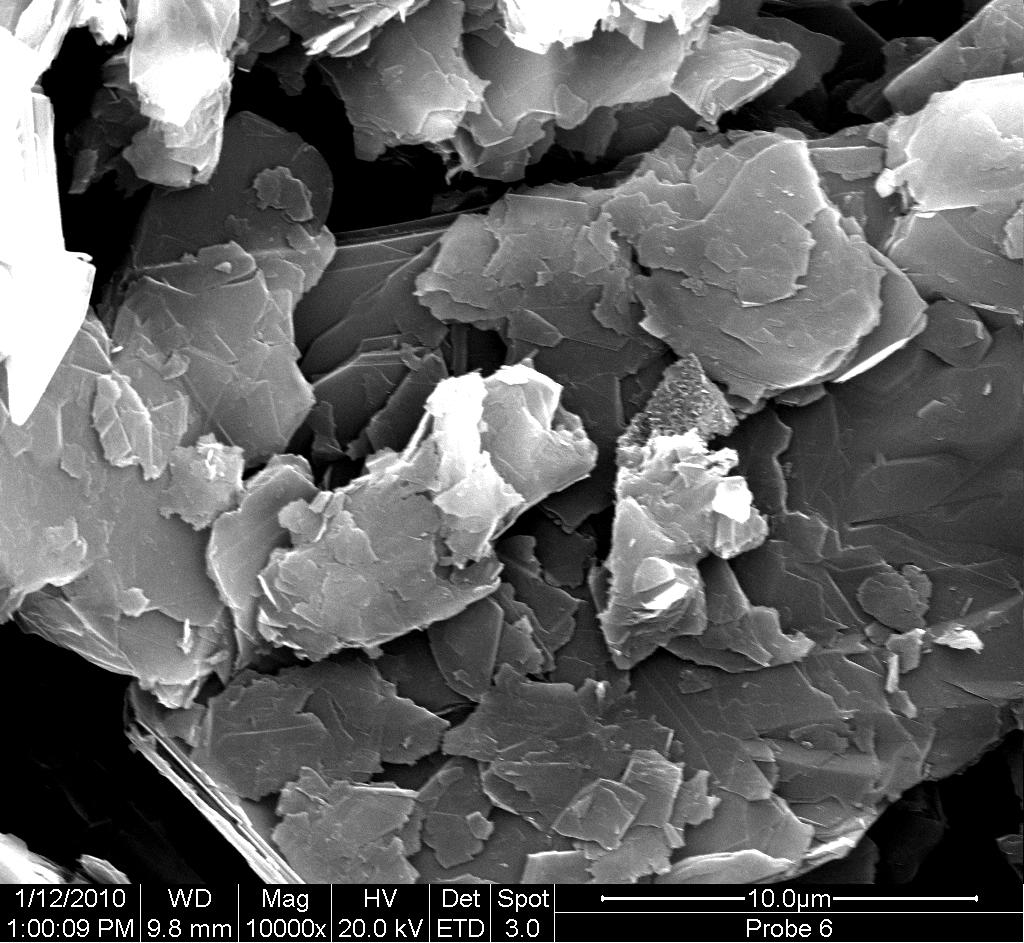

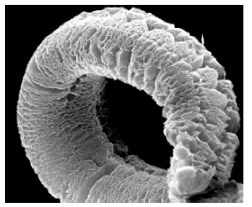

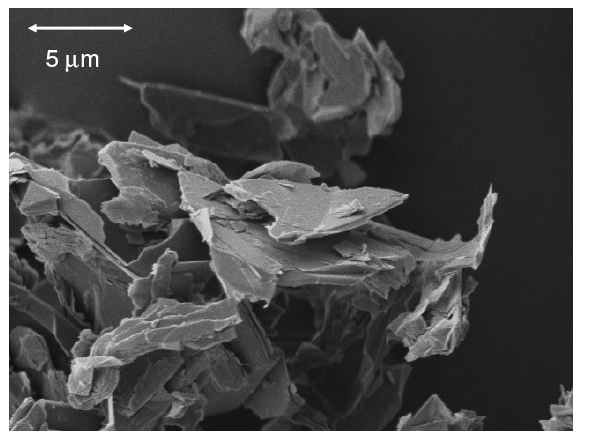

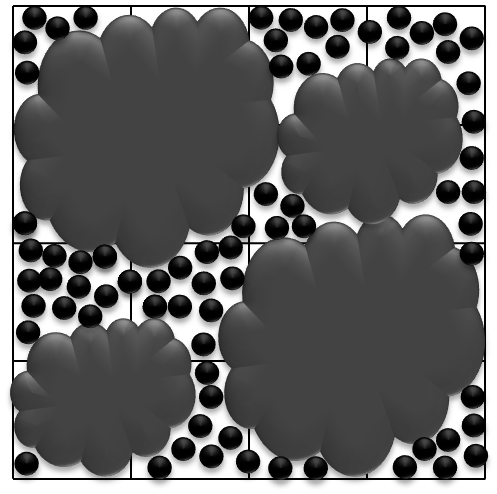

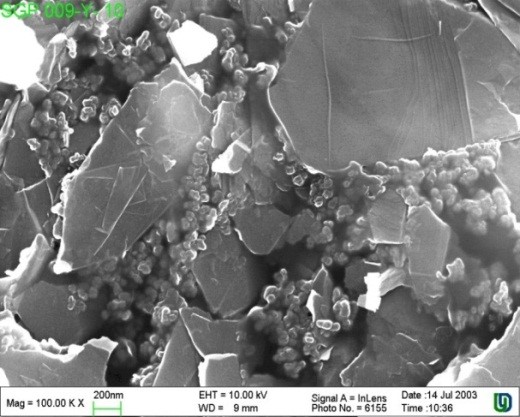

Die Morphologie der Grafit-Sorten wirkt sich signifikant auf den Prozess und die Eigenschaften der Compounds aus. Das wichtigste Unterscheidungskriterium bezüglich der Morphologie ist das Aspektverhältnis. Das Aspektverhältnis beschreibt dabei das Verhältnis aus der Teilchenhöhe zur Partikellänge in kleinster seitlicher Ausdehnung. Die Struktur kann nicht nur im Aspektverhältnis, sondern auch grundsätzlich unterschiedlich sein, wie folgende Abbildungen illustrieren.

Expandierter Grafit [ⁱⁱ]

Grafit mit kleinem Aspektverhältnis [ⁱⁱⁱ]

Spezialgrafit für Li-Ionen-Batterien [21]

Grafit mit hohem Aspektverhältnis [21]

Den meisten ist Graphit vor allem als Bleistiftmine bekannt und vielleicht noch Schmiermittel. Sehr häufig wird Graphit jedoch als Leitfähigkeitsadditiv eingesetzt, was wiederum weniger bekannt sein dürfte.

Spezifische Oberfläche

Für die Leitfähigkeit maßgeblich ist die spezifische Oberfläche des Graphites. Auch die spezifische Oberfläche von Grafit ist primär abhängig von der Partikelgröße und der Morphologie der Grafit-Sorte. Naturgemäß weisen viele kleine Partikel eine größere Oberfläche als wenige große Teilchen auf und sphärische Grafit-Sorten besitzen eine kleinere Oberfläche als ein Grafit mit hohem Aspektverhältnis. Einen Sonderstatus nehmen hier die expandierten Grafit-Sorten mit einer „schwammähnlichen“ Struktur ein. Diese werden gezielt so hergestellt, damit sie eine möglichst große spez. Oberfläche aufweisen.

Die folgenden Tabellen zeigen die Abhängigkeiten der spez. Oberfläche von der Morphologie bzw. von der Partikelgröße der Grafit-Sorten:

Abhängigkeit der der spez. Oberfläche von der Partikelgröße

| Grafit-Sorte (D90-Wert [µm]) | Spez. Oberfläche (BET) [m²/g] |

|---|---|

| Timrex KS 6 – 6 | 20 |

| Timrex KS 25 – 25 | 12 |

Abhängigkeit der spez. Oberfläche von der Morphologie

| Grafit-Sorte (D90-Wert [µm]) | REM-Aufnahme | Spez. Oberfläche (BET) [m²/g] |

|---|---|---|

| Timrex KS 75 – 75 |  | 6,5 |

| SC20O – expandierter Grafit (Partikelgröße nicht bekannt) |  | 27 |

Schüttdichte in Abhängigkeit von der Morphologie und der Partikelgröße

Die Schüttdichte stellt kein eigenständiges Grafit-Charakteristikum dar, sondern hängt in erster Linie von der Partikelgröße und der Morphologie der Grafit-Sorte ab. Die Schüttdichte als Resultierende der Partikelgröße und der Morphologie nimmt jedoch maßgeblich auf das Verhalten innerhalb der Prozesskette Einfluss und stellt in der Praxis eine „greifbare“ und wichtige Größe dar. Tendenziell gilt, dass kleinere Partikelgrößen mit großem Aspektverhältnis eine geringe Schüttdichte aufweisen und umgekehrt. Die folgenden Tabellen geben diese Zusammenhänge wieder.

Abhängigkeit der Schüttdichte von der Morphologie, REM-Bilder aus [21]

| Grafit-Sorte (Morphologie) | REM-Aufnahme | Schüttdichte [g/cm³] |

|---|---|---|

| Timrex KS 25 – eher sphärisch |  | 0,14 |

| Timrex MX 25– schieferförmig |  | 0,08 |

Die folgende Abbildung 8 veranschaulicht die Abhängigkeit der spez. Oberfläche und der Schüttdichte von der Partikelgröße und von der Morphologie der verschiedenen Grafit-Sorten.

Überblick über die Wirkung der Partikelgröße und der Morphologie auf die spez. Oberfläche und die Schüttdichte

Ruß als weiteres Leitfähigkeitsadditiv

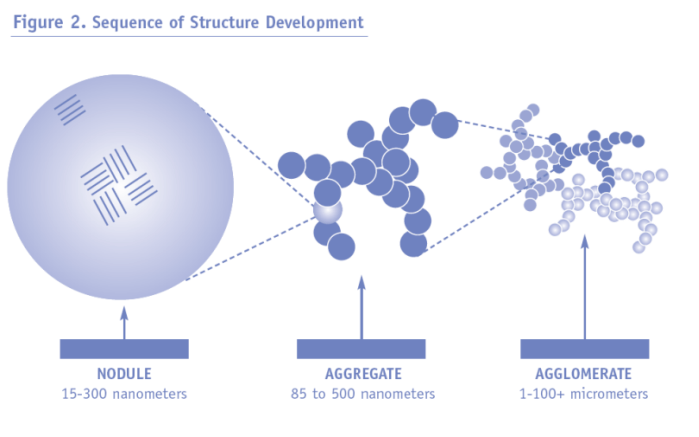

Ruß ist ein schwarzer, undurchsichtiger, pulverförmiger, nanoskaliger Feststoff, der zu 80 bis 99,5 % aus amorphem Kohlenstoff besteht. Ruß ist ebenfalls ein guter elektrischer und thermischer Leiter und weist im Unterschied zu Grafit isotrope Werkstoffeigenschaften auf. Der Ruß erhält dadurch genau definierte physikalische und chemische Eigenschaften, die zum einen durch die Herstellparameter und zum anderen durch die Nachbehandlungsverfahren bestimmt werden.

Gestalt der Rußteilchen [iv] und Wachstumssequenz [v] von Ruß-Agglomeraten

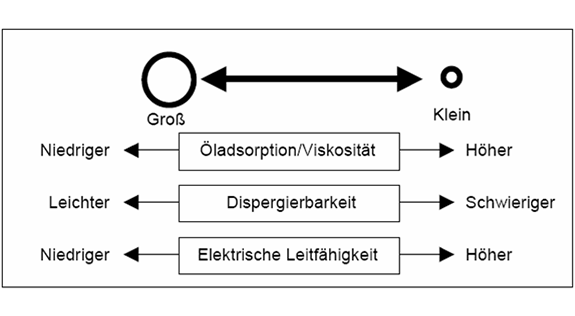

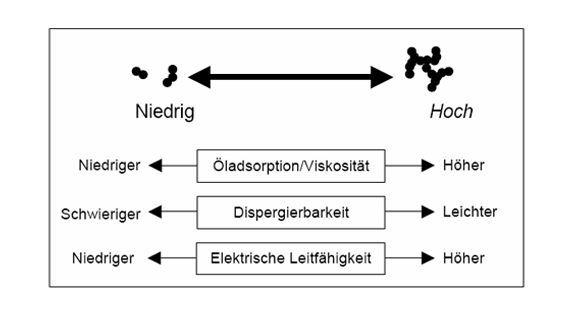

Die Massenproduktion von Ruß setzte als Gummi-Additiv mit dem Siegeszug des Automobils Anfang des 20. Jahrhunderts ein. Im Jahr 2011 wurden alleine für die Reifenindustrie ca. 7,8 Millionen Tonnen Industrieruß weltweit hergestellt [v]. Ruß-Sorten mit einer kleinen Primärpartikelgröße und einem großen Aggregierungsgrad weisen eine hohe elektrische Leitfähigkeit auf. Solche Ruß-Typen werden als Hochleitfähigkeitsruß bezeichnet und finden in dieser Form z. B. Verwendung als nanoskaliges Additiv zur elektrisch leitfähigen Einstellung von Kunststoffen. Aus diesem Grund wird Ruß auch häufig als Leitfähigkeitsadditiv in Compoundformulierungen für Bipolarplatten zusätzlich zum Grafit verwendet. Die folgende Abbildung 10 gibt die Abhängigkeit der makroskopischen Eigenschaften von Primärpartikelgröße und Aggregierungsgrad wieder.

Abhängigkeit der makroskopischen Eigenschaften von der Primärpartikelgröße und Aggregierungsgrad [vii]

Ruße werden als nanoskaliger Füllstoff gerne als Brückenbildner zwischen den „viel größeren“ Graphitpartikeln zugesetzt, um die Leitfähigkeit des Gesamtsystems zu erhöhen. In XXX ist die modellhafte Darstellung zu sehen und in YYY eine REM-Aufnahme die den Beweis der Theorie erbringt: Modell und Aufnahme eines Compounds mit Graphit und Ruß.

Weitere kohlenstoffbasierte Füllstoffe

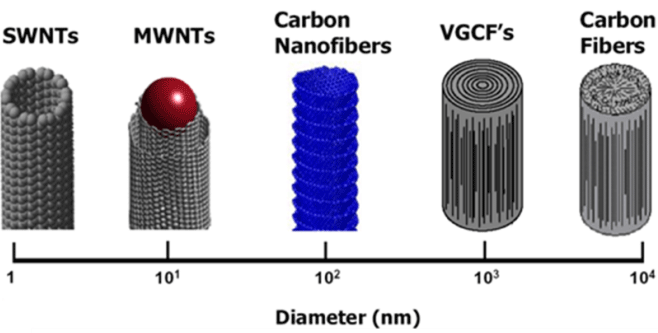

Durch Voranschreiten der technologischen Entwicklungen ist es heute möglich, vielfältige (Nano)partikel in größeren Mengen zu synthetisieren und somit neue Anwendungen zu erschließen. Dazu zählen z. B. die 1991 von Sumio Iijima synthetisierten Kohlenstoff-Nanoröhren (Englisch: Carbon Nanotubes CNTs). Kohlenstoff-Nanoröhren bestehen aus einer oder mehreren Grafitschichten, die zu einem Zylinder gerollt sind und offene oder geschlossene Enden besitzen können. Im Falle einer einzigen Grafitschicht werden diese als Single Walled Nanotubes (SWNT) bezeichnet, bei mehreren konzentrisch angeordneten Zylindern als Multi Walled Nanotubes (MWNT). Der Aufbau der einzelnen Schalen entspricht der Anordnung, die die Kohlenstoffatome in den Schichten von Grafit einnehmen. Nanotubes können makroskopische Längen von bis zu einem Millimeter erreichen und weisen im Gegensatz zu Ruß ein sehr großes Aspektverhältnis von 1-2 x 103 auf. Kohlenstoff-Nanofasern, sog. Vapour Grown Carbon Fiber (VGCF) haben einen gegenüber Kohlenstoff-Nanotubes 10-fach größeren Durchmesser von 100 – 200 nm und weisen dementsprechend ein kleineres Aspektverhältnis auf (Abbildung 11).

Typische Durchmesser von Kohlenstofffasern bis zu Kohlenstoff-Nanotubes [viii]

Ruß, Kohlenstoff-Nanotubes und Kohlenstoff-Nanofasern liegen nicht als Primärpartikel, sondern in Form größerer Agglomerate vor. So können CNT-Agglomerate durchaus einen Durchmesser von bis zu einem Millimeter aufweisen.

Eine weitere Kohlenstoff-Modifikation – entdeckt im Jahre 2004 durch Kostya Novoselov an der University of Manchester – ist das so bezeichnete Graphen. Dabei handelt es sich um eine Monolage Grafit. Die Kombination aus hervorragenden mechanischen Eigenschaften und der guten elektrischen Leitfähigkeit prädestiniert Graphen auch zur Verwendung als Füllstoff in Compounds für Bipolarplatten. Die zum jetzigen Zeitpunkt am Markt zur Verfügung stehende Menge an Graphen ist jedoch noch sehr gering und zu kostenintensiv, um als Füllstoff für marktfähige Bipolarplatten zu dienen.

Kohlenstoff wird in seinen unterschiedlichen Modifikationen vielfach für compoundbasierte Bipolarplatten verwendet. Grafit ist nachhaltig und kostengünstig beziehbar und fungiert in der Regel als Primärfüllstoff zur Erzielung eines niedrigen elektrischen und thermischen Widerstand-Niveaus in den Compounds. Kohlenstofffasern können z. B. zur Erhöhung der mechanischen Kennwerte eingebracht werden und nanoskalige Kohlenstoffe (insbesondere Ruß) fungieren häufig als weiteres Additiv zur Verringerung der elektrischen Widerstände.

All diese Füllstoffe werden in thermo- oder duroplastischen Kunststoffen eingearbeitet um einen Kunststoff z. B. für Bipolarplatten in Brennstoffzellen und Flow-Batterien leitfähig einzustellen.

[ⁱ] Graphit Kropfmühl AG (2010) Zur Verfügung gestellt als PDF-Dokument mit freundlicher Genehmigung zur Veröffentlichung

[ⁱⁱ] Guo C.Y., Wang C.Y., (2007) Study on preparation of activated mesocarbon microbeads/expanded graphite composites for electrical double layer capacitors, Composites Science and Technology 67, 7-8, S. 1747-1750

[ⁱⁱⁱ] Graphit Timcal SA (2011) Optimized Graphite Powders, Overview of Product Portfolio, Zur Verfügung gestellt als PDF-Dokument mit freundlicher Genehmigung zur Veröffentlichung

[iv] Wabner A. (2001) Beitrag zur Kurzschlussstrombegrenzung mit leitfähigen Polymercompounds in der Niederspannungsebene. Dissertation, Technische Universität Chemnitz

[v] Carbon Black User’s Guide - Safety, Health, & Environmental Information. International Carbon Black Association (2004). Internet, Zugriff am 09.05.2013 unter http://www.cancarb.com/pdf/carbon_black_user_guide.pdf

[vi] Ceresana Market Intelligence Consulting. Internet, Zugriff am 09.05.2013 unter http://www.ceresana.com/de/marktstudien/chemikalien/carbon-black/marktstudie-carbon-black-russ.html

[vii] Schmidt H. (2003) 129Xe-NMR-spektroskopische Untersuchungen an Carbon Black und Grafit. Dissertation Universität Duisburg-Essen

[viii] Schulte S. (2006) Carbon nanotubes: A review of their conductive properties in fuel cells in Plastic developments in fuel cells, Lindner Congress Hotel, Frankfurt

Haben Sie Interesse?

Dann kontaktieren Sie uns jetzt telefonisch oder senden Sie uns eine Anfrage!

![Typische Partikelgrößen-Verteilungskurve mit den dazugehörigen D-Werten [ ]](/images/inhalt/abbildung3.png)

![Expandierter Grafit [ⁱⁱ]](/media/widgetkit/a-c570c8d63c1141748edf77f4b45ffb77.png)

![Grafit mit kleinem Aspektverhältnis [ⁱⁱⁱ]](/media/widgetkit/b-84a4e983f1d18ba16dbc72445d9680a8.png)

![Spezialgrafit für Li-Ionen-Batterien [21]](/media/widgetkit/c-43ab44a6c343e076ddc86b9b65b2351d.png)

![Grafit mit hohem Aspektverhältnis [21]](/media/widgetkit/d-129a5ceaae5434ec8518614012e7ffff.png)