Bipolarplatten

Bipolarplatten sind eine der wichtigsten - vom Volumen und der Masse die wichtigsten - Komponenten in elektrochemischen Energiewandlern wie #Brennstoffzellen, #Flow-Batterien und Elektrolyseuren. Neueste Entwicklungen (Link Verarbeitungstechnologien) streben eine deutliche Reduzierung von Masse und Volumen an.

Bipolarplatten sind die elektrisch und thermisch leitfähigen Kontaktplatten zwischen den einzelnen Zellen eines #Brennstoffzellen-Stapels. Ihnen obliegen die wichtigen Aufgaben der Versorgung mit den Brennstoffen und der Kühlung über eine entsprechende Kanalstruktur, der elektrischen Kontaktierung der Elektroden und der Leitung des Stromes bis zur Nutzbarmachung. Eine wichtige Anforderung an Bipolarplatten ist ihre Korrosionsbeständigkeit unter den Betriebsbedingungen in #Brennstoffzellen und #Flowbatterien.

Metalle bieten sich zur Herstellung von Bipolarplatten an. Der große Nachteil der meisten metallischen Werkstoffe ist jedoch die nicht hinreichende Korrosionsbeständigkeit in der Anwendung. Metalle werden heute in #Brennstofzellen eingesetzt jedoch handelt es sich dabei um teures Titan oder Edelstähle mit einer Goldbeschichtung und bis dato zeigen sich kaum Alternative auf.

Das zweite bekannte Bipolarplatten-Konzept basiert auf Graphit. Graphit ist hervorragend leitfähig, chemisch inert sowie korrosionsbeständig. Der Nachteil bei Graphit-Platten ist jedoch die aufwendige Fertigung und die in der Regel spanende Bearbeitung. Zudem ist verpresster Grafit spröde und bietet wenig mechanische Festigkeit. Die genannten Nachteile führten daher auch nur zum Einsatz in besonderen Anwendungen wie z. B. beim Militär oder in der Raumfahrt.

Eine gute Alternative zu reinem Graphit ist die Verwendung von Compounds für Bipolarplatten. Ein Compound stellt ein Gemisch aus einem Kunststoff mit ein oder mehreren Füll- oder Verstärkungsstoffen dar und weist veränderte Eigenschaften gegenüber dem ursprünglichen Kunststoff auf. Für Bipolarplatten werden dazu elektrisch leitfähige kohlenstoffbasierte Füllstoffe möglichst homogen in einen Kunststoff eingearbeitet. Der Kunststoff fungiert dabei gewissermaßen als Klebstoff, der die Füllstoffpartikel untereinander bindet. Das so hergestellte Compound weist dann eine elektrische Leitfähigkeit auf, die durch das Einbringen einer ausreichenden Menge an Füllstoffen erzielt wird.

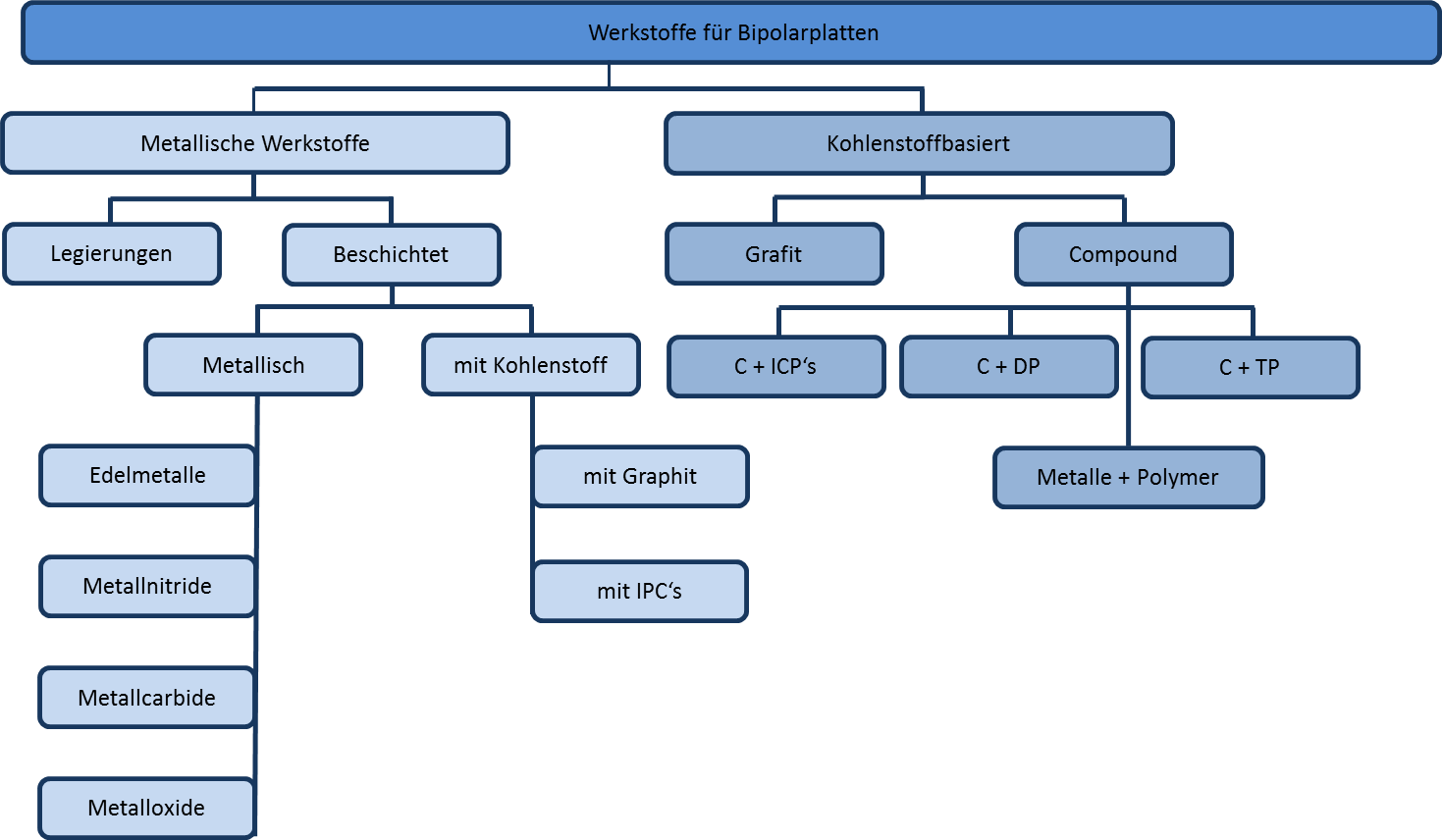

Hier ist eine Übersicht über die geläufigen Werkstoffe und Konzepte zur Herstellung von Bipolarplatten.

Der größte Nutzen bei der Verwendung von Graphit-Compounds besteht darin, dass die in der kunststoffverarbeitenden Industrie etablierten Verfahren (Link Weiterverarbeitung), wie z. B. Extrusion zur Herstellung der Compounds oder Spritzgießen zur Weiterverarbeitung zu Bipolarplatten, eingesetzt werden können. Die Aufbereitung an Extrudern als kontinuierlicher Prozess ermöglicht die Bereitstellung von Compound, welches dann in Serienfertigungsverfahren zu Bipolarplatten weiterverarbeitet werden kann. Im formgebenden Verfahren lassen sich zudem benötigte Strukturen direkt in einem Arbeitsschritt mit in die Bipolarplatte einbringen (Freedom of Design).

Der Nachteil von Kunststoffen als Binder für Bipolarplatten ist jedoch, dass Kunststoffe elektrische und thermische Isolatoren sind. Zur Erzielung der für Bipolarplatten geforderten elektrischen Widerstände müssen daher große Volumina elektrisch leitendender Füllstoffe in das Polymer eingearbeitet werden. Die dabei einzubringenden Anteile sind derart hoch, dass sowohl die Eigenschaften im Bauteil als auch das Verhalten während der Verarbeitung von den Füllstoffen, mit der Folge eines sehr anspruchsvollen Prozesses, dominiert werden. Grundsätzlich jedoch überwiegen die Vorteile thermoplastisch gebundener Compounds und es liegt nahe, die Entwicklung dieser Materialkombinationen weiter voranzutreiben.

Ein tiefer gehendes Verständnis hinsichtlich der Materialeigenschaften und des Wechselwirkens zwischen Füllstoffen und polymerer Matrix im Prozess legt dazu die Basis. Die Materialentwicklung muss für eine optimale Verarbeitbarkeit sowohl beim Extrudieren als auch bei der #Weiterverarbeitung sorgen und der Extrusionsprozess die besonderen Aspekte bei der Herstellung hochgefüllter Compounds (Link: Hochgefüllte Compounds, Unterseite Verarbeitungstechnologien) berücksichtigen. Da die Charakteristika der Rohstoffe einen signifikanten Einfluss auf das Verhalten während der Verarbeitung ausüben, kommt der richtigen Rohstoffauswahl und einer daraufhin optimierten Prozesskette eine wichtige Rolle bei der Herstellung hochgefüllter Compoundformulierungen für PEM-BZ zu.

Haben Sie Interesse?

Dann kontaktieren Sie uns jetzt telefonisch oder senden Sie uns eine Anfrage!